Con Con el rápido desarrollo de la tecnología de vehículos de nueva energía, la aplicación de sistemas integrados en vehículos de nueva energía se ha vuelto cada vez más extensa.

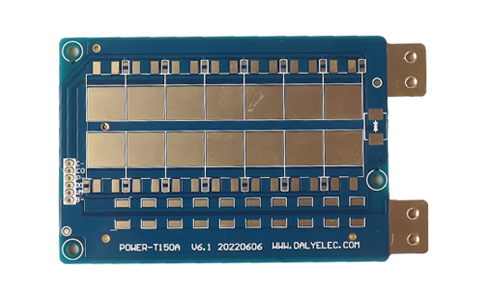

Introducción del producto PCB para vehículos de nueva energía

Con el rápido desarrollo de la tecnología de vehículos de nueva energía, la aplicación de sistemas integrados en vehículos de nueva energía se ha vuelto cada vez más extensa. Como componente central, la PCB (placa de circuito impreso) para vehículos de nueva energía con bloque de cobre integrado realiza muchas funciones clave, como control, comunicación y administración de energía. La siguiente es una introducción detallada al producto PCB para vehículos de nueva energía con bloque de cobre integrado.

|

|

1. Descripción general del producto

La PCB para vehículos de nueva energía con bloque de cobre integrado es una placa de circuito de alto rendimiento diseñada para vehículos de nueva energía, que integra múltiples módulos funcionales como el sistema de gestión de batería (BMS), el controlador del motor, el cargador a bordo y el Sistema de infoentretenimiento a bordo. Esta PCB tiene un mejor rendimiento de disipación de calor y capacidad de carga de corriente a través de la tecnología de bloque de cobre integrada y puede funcionar de manera estable en entornos automotrices complejos.

2. Características del producto

2.1 Alta confiabilidad

El uso de sustratos de alta calidad y procesos de fabricación avanzados garantiza la confiabilidad de los PCB en entornos hostiles como altas temperaturas, alta humedad y alta vibración.

2.2 Excelente rendimiento de disipación de calor

La tecnología de bloque de cobre integrado mejora significativamente la capacidad de disipación de calor de la PCB para adaptarse a los requisitos de alta potencia de los vehículos de nueva energía.

2.3 Alta capacidad de carga de corriente

El bloque de cobre integrado puede transportar una corriente mayor, reducir la densidad de corriente de la placa de circuito y mejorar el rendimiento general del sistema.

2.4 Alta capacidad antiinterferente

A través del diseño multicapa y la tecnología de blindaje, se mejora la capacidad antiinterferencia electromagnética de la PCB para garantizar la estabilidad y precisión de la transmisión de la señal.

2.5 Alta integración

La integración de múltiples módulos funcionales reduce la complejidad y el volumen del sistema y mejora el rendimiento general y la confiabilidad del sistema.

3. Parámetros técnicos

| Número de capas | 3 | Ancho de línea y espacio entre líneas mínimos | 0,8/0,8 mm |

| Espesor del tablero | 3,0 mm | Apertura mínima | 1,2 |

| Material del tablero | FR4+sustrato de cobre | Tratamiento superficial | 2u inmersión oro |

| Espesor de cobre | 2OZ para capas internas y externas | Puntos de proceso | sustrato de cobre incrustado |

4. Áreas de aplicación

4.1 Sistema de gestión de batería (BMS)

Se utiliza para monitorear y administrar el estado del paquete de baterías para garantizar la seguridad y el funcionamiento eficiente de la batería.

4.2 Controlador de motor

Se utiliza para controlar el funcionamiento del motor y proporcionar funciones eficientes de salida de energía y recuperación de energía.

4.3 Cargador a bordo

Se utiliza para convertir energía externa en voltaje y corriente adecuados para cargar la batería, admitiendo funciones de carga rápida y carga inteligente.

4.4 Sistema de información y entretenimiento en el vehículo

Se utiliza para proporcionar funciones como navegación, entretenimiento y comunicación, y mejorar la experiencia de conducción y la comodidad de los pasajeros.

4.5 Módulo de control de carrocería

Se utiliza para controlar funciones de la carrocería como luces, aire acondicionado, seguros de puertas, etc., para mejorar el nivel de inteligencia del vehículo.

5. Proceso de fabricación

5.1 Diseño de circuitos

Utilice herramientas EDA para diseñar y enrutar circuitos para garantizar la racionalidad y confiabilidad del circuito.

5.2 Selección de materiales

Seleccione sustratos y láminas de cobre de alta calidad para garantizar el rendimiento y la confiabilidad de la PCB.

5.3 Grabado

Realiza grabado para formar patrones de circuitos.

5.4 Vías

Perforar agujeros y realizar galvanoplastia para formar vías.

5.5 Laminación

Lamine varias capas de lámina de cobre con sustratos para formar una PCB multicapa.

5.6 Incrustar bloques de cobre

Incruste bloques de cobre en ubicaciones clave para mejorar la disipación de calor y la capacidad de carga de corriente.

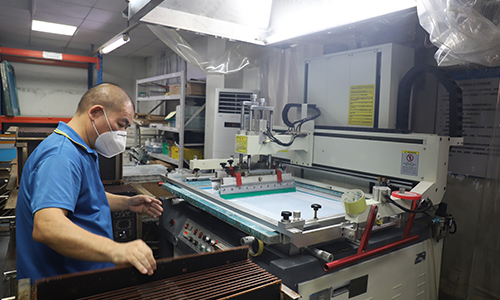

5.7 Tratamiento superficial

Realice tratamientos de superficie como HASL, ENIG, etc. para mejorar el rendimiento de soldadura y la resistencia a la corrosión de los PCB.

5.8 Soldadura

Suelde los componentes para completar el ensamblaje.

5.9 Pruebas

Realizar pruebas eléctricas y funcionales para garantizar la calidad del producto.

6. Control de calidad

6.1 Inspección de Materia Prima

Asegúrese de que la calidad de los sustratos y las láminas de cobre cumpla con los estándares.

6.2 Control del proceso de fabricación

Controle estrictamente cada proceso para garantizar la coherencia y confiabilidad del producto.

6.3 Pruebas de producto terminado

Se llevan a cabo pruebas de rendimiento eléctrico, pruebas funcionales y pruebas ambientales para garantizar que el producto cumpla con los requisitos de diseño.

|

|

7. Conclusión

La PCB para vehículos de nueva energía con bloque de cobre integrado se utiliza ampliamente en diversos sistemas de vehículos de nueva energía debido a su alta confiabilidad, excelente rendimiento de disipación de calor y alta capacidad de carga de corriente. A través de un diseño razonable y un proceso de fabricación estricto, se pueden lograr soluciones de control y suministro de energía eficientes y confiables para satisfacer las diversas necesidades de los vehículos de nueva energía.

¡Espero que esta presentación de producto le resulte útil!

Preguntas frecuentes

1.P: ¿Cuándo puedo obtener una cotización después de proporcionar a Gerber los requisitos del proceso del producto?

R: Nuestro personal de ventas le dará una cotización dentro de 1 hora.

2.P: ¿Cuántos empleados tiene en su fábrica?

A: Más de 500.

3.P: ¿Cómo resolver el problema de error de alineación de capas intermedias en la producción de PCB para automóviles?

R: Los errores de desalineación entre capas generalmente se deben a sistemas de posicionamiento inexactos y se pueden resolver mejorando la precisión del posicionamiento.

4.P: ¿Su empresa cuenta con un sistema de estándares de certificación relacionado con la industria automotriz?

R: Contamos con la certificación UE IATF16949.