Hoy continuaremos explorando los tres métodos de fabricación de plantillas SMT de PCB: grabado químico (plantilla de grabado químico), corte por láser (plantilla de corte por láser) y electroformado (plantilla electroformada).

Comencemos con el grabado químico:

1. Explicación del principio: El grabado químico se refiere a la uso de soluciones químicas corrosivas para eliminar el metal en las posiciones que deben perforarse en la lámina de acero inoxidable, creando aberturas que corresponden a las almohadillas de PCB y cumpliendo con los requisitos de la plantilla de producción de procesamiento de recogida y colocación SMT.

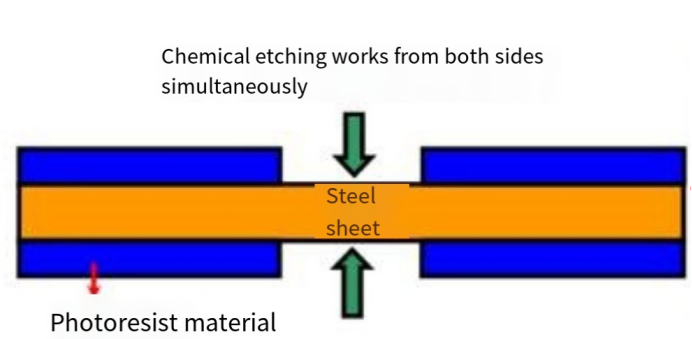

2. Flujo del proceso: cortar la lámina de acero inoxidable al tamaño apropiado → Limpiar → Aplicar material fotorresistente → Exposición a rayos UV → Revelar y secar → Grabado químico → Quitar el fotoprotector materiales → Limpiar y secar → Inspeccionar → Tensar la malla 30222} → Paquete.

3. Características: Formación única, más rápido velocidad; bajo costo.

4. Desventajas: propenso a formar formas de relojes de arena ( grabado inadecuado) o aumento del tamaño de las aberturas (grabado excesivo); afectado significativamente por factores objetivos (experiencia, productos químicos, película), muchos pasos de producción, grandes errores acumulativos, no adecuado para la producción de plantillas de paso fino; el proceso de producción es contaminante y no respetuoso con el medio ambiente, y se ha ido eliminando progresivamente.

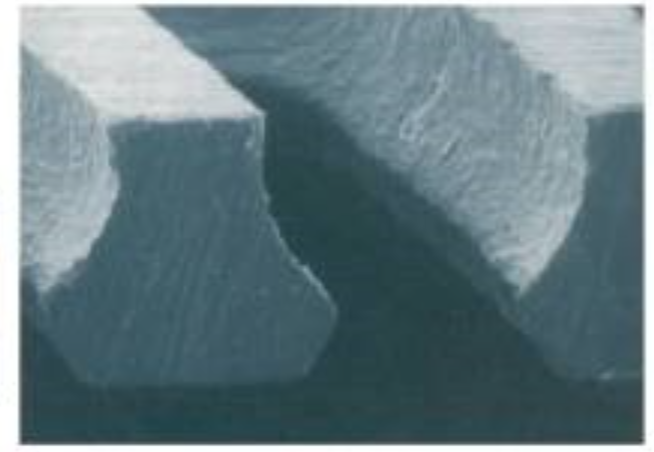

Dado que el grabado químico funciona desde ambos lados de la lámina de acero para eliminar las piezas metálicas (como se muestra en la imagen inferior izquierda), las paredes del orificio son lisas y verticales. Sin embargo, es posible que no elimine completamente el metal en el centro del espesor de la lámina, formando una forma cónica, y su sección transversal aparece en forma de embudo (como se muestra en la imagen superior). Esta estructura no favorece la liberación de pasta de soldadura. Por lo tanto, las plantillas grabadas generalmente no se recomiendan para el ensamblaje de componentes de precisión. No se recomienda el uso de plantillas grabadas en componentes con un paso de clavija inferior a 0,5 mm o un tamaño inferior a 0402. Por supuesto, para el ensamblaje de algunos componentes grandes o componentes con valores de paso más grandes, las plantillas grabadas tienen una ventaja de costos significativa y también pueden cumplir con los requisitos de calidad de producción de muchos clientes y fábricas de procesamiento de recogida y colocación SMT.

En el próximo artículo, presentaremos el método de corte por láser en la plantilla PCB SMT.